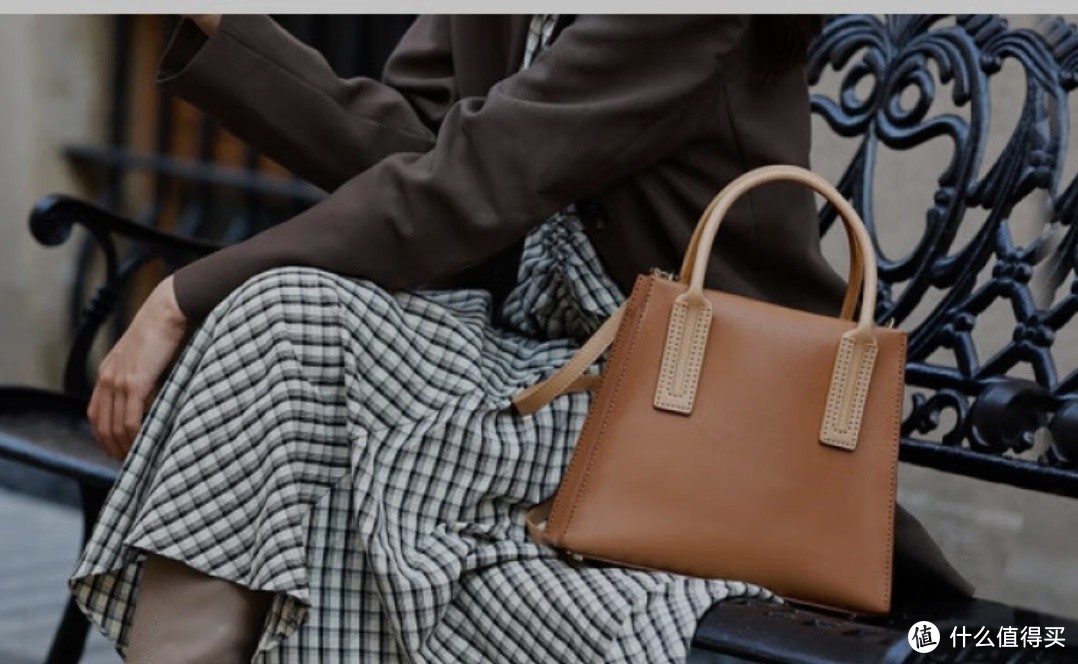

手縫包制作是一門充滿魅力的手工技藝,它不僅能讓您收獲獨一無二的實用物品,還能在一針一线的穿梭中享受創作的樂趣。

线的長度選取

在正式着手縫制手縫包之前,合理確定线的長度是非常關鍵的第一步。线的長度直接影響到縫制過程的順暢程度以及最終作品的美觀度。一般而言,线的長度選取遵循以縫制距離爲參照的原則,大致爲縫制距離的三到四倍。不過,針對不同長度範圍的縫制距離,還有更爲細致的標准:

較短縫制距離(少於10釐米):當您需要縫制的距離較短,在10釐米以內時,爲了確保縫制過程中不會頻繁穿线,同時又能避免线過長導致纏繞混亂,建議取线長度爲縫制距離的7到8倍。例如,如果您要縫制一段8釐米的距離,那么线的長度應該在56(8×7)到64(8×8)釐米之間。這樣長度的线在操作起來既方便又能保證連貫性。

中等縫制距離(10到20釐米之間):對於長度處於10到20釐米這個區間的縫制任務,线的長度選取爲縫制距離的5到6倍較爲合適。比如,若要縫制15釐米的距離,线長應控制在75(15×5)到90(15×6)釐米左右。這個長度範圍能讓您在縫制過程中較爲輕松地掌控线的走向,減少不必要的麻煩。

較長縫制距離(超過20釐米):當縫制距離超過20釐米時,线長取縫制距離的3到4倍即可。假設您要縫制一個50釐米的圈,那么线的長度應在150(50×3)到200(50×4)釐米之間。這樣既能滿足較長距離的縫制需求,又不至於讓线過於冗長而難以操作。

穿針方法詳解

穿針是手縫包制作中看似簡單卻不容忽視的環節,尤其是我們採用雙針縫制的方式,更需要掌握正確的穿針技巧。具體步驟如下:

單針穿线:首先,拿起一根线,將线的一端小心地穿過針孔。這一步需要一些耐心和細心,確保线順利穿過針孔。如果覺得直接穿线有困難,可以借助穿針器等輔助工具。

形成线環:线穿過針孔後,用針頭輕輕地刺穿线的中間部分。這時候要注意力度的把握,不要用力過猛導致线被戳斷。刺穿後,將线稍微拉動一下,形成一個大小適中的環。

調整线長:拉緊线頭,仔細觀察並調整兩邊线的長度,使它們盡量均勻一致。這樣在後續的縫制過程中,兩根針的受力會更加均衡,縫制出來的线跡也會更加整齊美觀。 按照上述步驟,重復操作完成另一根針的穿线工作。

縫制方法實操

掌握了线長和穿針技巧後,就進入到手縫包制作的核心環節——縫制。以下是詳細的縫制步驟:

起始針法:將第一根針穿過需要縫合的兩個孔位,注意要確保线在兩個針上均勻分配,這樣可以保證後續縫制過程中线的張力一致。這一步是整個縫制過程的基礎,一定要認真操作,爲後續的縫制打下良好的开端。

交替針法:將下方的針穿過第一個孔,然後再穿過第二個孔。接着,用右邊的針穿過第三個孔,此時將线拉向左下角,並輕輕按住线,固定好线的位置。隨後,用下方的針從第三個孔的右上角穿過去,然後拉緊线。這一系列動作需要連貫流暢,每一針都要緊密相連,以形成整齊美觀的线跡。

重復縫制:按照上述交替針法的步驟,依次類推,不斷重復操作,沿着需要縫合的部位持續縫制。在縫制過程中,要時刻留意线的狀態,確保线始終保持緊繃且均勻分布,避免出現线松垮或扭曲的情況。同時,要注意每一針的間距盡量保持一致,這樣縫制出來的手縫包才會更加精致。

在整個縫制過程中,如果您發現线跡不夠整齊或者有不平整的地方,可以用錘子輕輕敲打。這裏使用的錘子最好是專門用於手工皮具制作的軟質錘子,它能在不損壞皮革的前提下,使线跡更加平整服帖,增強手縫包的整體質感。

收線技巧

當完成整個縫制工作後,收线環節同樣重要,它關乎到手縫包的耐用性和美觀度。以下是收线的具體方法:

回縫加固:在縫合的背面,也就是手縫包內部看不到的一側,往回縫兩到三針。這一步的目的是爲了加固线尾,防止在使用過程中縫线松動脫落。回縫時要注意針法的緊密和整齊,確保加固效果。

修剪线頭:使用鋒利的剪刀,小心地剪斷线頭,留下一小段线頭即可。注意不要剪得太短,以免後續燒线頭時難以操作;也不要留得太長,否則會影響手縫包的整潔度。

燒粘线頭:用打火機輕輕燒一下留下的线頭,注意火焰的大小和距離,不要燒到皮革或其他部位。燒完後,迅速用手指或其他硬物按壓线頭,使线頭融化並粘結在一起,形成一個牢固的結點,確保线頭不會輕易脫落。

總結

手縫包制作雖然看似復雜,但只要您熟練掌握线的長度選取、穿針方法、縫制技巧以及收线要點,就能輕松制作出各種款式精美的手縫包。不同款式的手縫包在皮料的結合關系上可能會有所差異,但基本的縫制方法是相通的。希望這份詳細的制作指南能成爲您手縫包制作道路上的得力助手,讓您盡情享受手工制作帶來的樂趣,創造出屬於自己的獨一無二的手縫包作品。

標題:DIY手工包,如何縫线,本文簡單介紹

聲明: 本文版權屬原作者。轉載內容僅供資訊傳遞,不涉及任何投資建議。如有侵權,請立即告知,我們將儘速處理。感謝您的理解。